塗装の縮みの原因は?縮みにつながる塗料の組み合わせも解説

塗膜がしわ状になる縮みは、塗装不良の1つです。発生すると塗膜の剥離や再塗装が必要となり、生産コストや工数の増加につながります。特に、溶解力の強い上塗り塗料を使用する場合は、下地との相性に注意が必要です。

本記事では、縮みの主な4つの原因と、縮みやすい塗料の組み合わせを解説します。実際に縮みが発生した事例も紹介しているので、塗装不良の再発防止に取り組みたい方や品質改善を検討している担当者の方は、ぜひ参考にしてください。

縮み(リフティング)とは

縮みとは、塗膜表面にしわ状の変形が生じる塗装不良の一種です。「リフティング」や「ちぢれ」とも呼ばれ、主に重ね塗りの際に発生しやすい不良です。縮みの主な原因としては、以下が考えられます。

- 強溶剤攻撃

- 下塗り未乾燥

- 過膜厚

- 下地汚染(油・シリコーン・離型剤・水分・塩分)

- 表面エネルギー不足

- アウトガス

縮みは単一ではなく、上記の要因が複合的に作用して発生するケースが大半です。発生は塗布直後から乾燥途中で現れることもあり、塗膜を剥離して再塗装する必要があるため、工数・コストの両面で損失につながります。さらに、縮みは放置すると美観の悪化だけでなく、耐久性の低下による下地の早期劣化も引き起こすため、原因特定と予防・改善が求められます。

塗装で発生する縮みの主な原因

塗装で縮みが発生する主な原因は、以下の4つです。

- 溶解力の強い溶剤塗料を使用している

- 下塗り塗料が下地に密着していない

- 乾燥が十分ではない

- 膜厚が厚すぎる

縮みは上記以外でも発生したり、原因が複合している場合もあります。そのため、正確に原因を特定し、改善・対策を進めることが塗装品質を維持・向上するうえで重要です。

1.溶解力の強い溶剤塗料を使用している

上塗り塗料の溶剤が強すぎると、下塗りを膨潤・溶解させて縮みを引き起こすことがあります。上塗りと下塗り塗料の組み合わせに依存しており、相性が悪ければ縮みを誘発するため、注意が必要です。

例えば塩化ゴム系やエポキシ樹脂系塗料など、溶解力の強い塗料を上塗りで使用する場合、下塗りに油性錆止めを使用すると相性が悪くて縮みが発生します。そのため、中間シーラー・バリアプライマーの活用や希釈溶剤の適合確認、塗り重ね間隔の順守などを行うと、縮みを防止できます。

2.下塗り塗料が下地に密着していない

下塗り塗料が下地に十分密着していないまま塗り重ねると、上塗り溶剤の影響を受け、縮みが発生します。この現象は膨潤(ぼうじゅん)と呼ばれ、塗膜に溶剤や水分が浸透して体積が増加する特徴があります。下塗り塗料が密着不良を起こす主な要因は、以下の通りです。

- 乾燥時間が短い

- 下地と下塗りの相性が悪い

- 気温や温度差

- 粗さ不足(アンカー効果不足)

- 表面エネルギー不足

- 汚染(油、水分、塩分、理型剤、シリコーン)

密着不良を防ぐには、素材に応じた前処理(脱脂、活性化、化成・ブラスト処理)が有効です。密着不良は縮み以外の塗膜剥離や外観不良の原因にもなるため、乾燥時間の遵守や材質に最適な塗料を塗布するなど、下塗り工程の管理徹底が求められます。

3.乾燥が十分でない

塗膜が十分に乾燥しておらずに塗膜内部に水分・溶剤が残留していると、上塗り溶剤を攻撃してしまい、縮みが発生しやすくなります。また、塗膜全体の密着性が低下し、早期剥離のリスクも高まります。乾燥不足を引き起こす主な原因は、以下の通りです。

- 時間

- 温度

- 湿度

- 換気

- 膜厚

- 露点差

乾燥時間だけでなく、露点差の管理不足や高湿度といった環境要因でも乾燥不足が発生しやすいため、注意が必要です。乾燥不足を防ぐには、メーカー推奨の乾燥時間を守るだけでなく、温湿度・露点・製品温度・膜厚などの記録管理を行い、状況に合わせた乾燥時間の調整など、運用ルールの整備が求められます。

4.膜厚が厚すぎる

塗膜を一度に厚く塗りすぎると、内部の溶剤が十分に乾燥できずに閉じ込められる溶剤トラップを引き起こし、縮みやシワの原因になります。特に内部の乾燥状態は目視で確認できないため、気づかず上塗りしてしまうリスクもあります。

そのため、メーカーが推奨する膜厚レンジを遵守し、複数回にわたる薄塗りやフラッシュオフタイム(溶剤を蒸発させること)の確保を徹底することが重要です。また、膜厚測定の頻度や測定点を標準化することで、膜厚の厚さに起因する縮みを防止できます。

【品質管理者必見】縮みが起きやすい塗料の組み合わせ

塗装時の縮みは、塗料同士の相溶性や溶剤への耐性が合っていないことで発生しやすくなります。一般的に、塗料の上塗り・下塗りで避けた方がよい塗料の組み合わせは以下の通りです。

|

下塗り |

上塗り |

|

ウレタン系 |

ラッカー系 |

|

アクリル系 |

ラッカー系 |

|

エポキシ系 |

ウレタン系 |

|

油性塗料 |

水性塗料 |

|

油性塗料 |

塩化ゴム系 |

|

油性塗料 |

エポキシ系 |

ラッカー系塗料とは、アセトンなどの揮発性の高い溶剤にアクリル樹脂などを溶かして作られる塗料であり、乾燥時間が短くて済む特徴があります。しかし、溶解力が高いため、下塗りには耐溶剤性や相溶性が必要です。また、希釈溶剤の適合や塗り重ねの間隔も縮みを防止するうえで重要です。

このように塗料の組み合わせによって縮みが発生しやすくなるため、塗料メーカーの技術資料や仕様書を確認し、素材や環境に応じて使い分ける必要があります。自社での選定・判断が難しい場合は、必要に応じて工業塗装に強みを持つ専門家への相談がおすすめです。

【事例】よくある縮み現象とそれぞれの原因

縮みはどのような現場でも起こり得る塗装不良です。ここでは、2つの縮み発生事例をもとに、原因と対策方法について紹介します。

1.下塗りと下地の相性による縮み

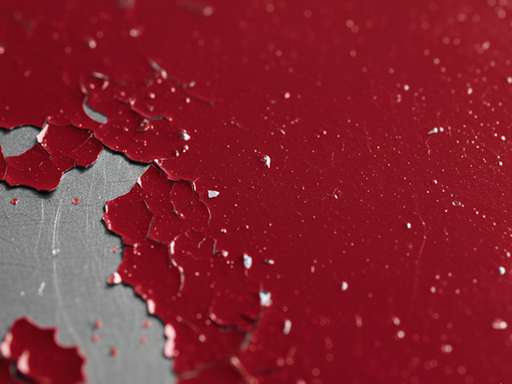

(下塗りと下地の相性による縮み事例)

|

下地:亜鉛めっき系のトタン 既存塗膜:あり 下塗り:弱溶剤一液エポキシ錆止め 原因:既存塗膜による組み合わせ依存 改善方法:使用する錆止めの変更、既存塗膜の劣化・種類評価を行い、適切な下地処理を行う(活性化・化成・ブラストなど) |

下塗りと下地の相性が悪いと、縮みが発生する可能性があります。本事例では、亜鉛めっき系のトタン下地に弱溶剤一液エポキシ錆止めを使用したところ、既存塗膜との相溶性が悪いため、縮みが発生しています。

亜鉛めっき系ではパッシベーションや白錆、アウトガスの影響によって、縮みだけでなく密着不良や膨れの発生原因となるため、注意が必要です。また、強溶剤と弱溶剤の組み合わせや、フタル酸樹脂塗料の塗り重ねでも縮みが発生します。

対策としては、既存塗膜の劣化度や種類を評価し、活性化や化成処理といった下地処理を行い、素地に適したプライマーを選定して塗装することが求められます。

2.乾燥不足による縮み

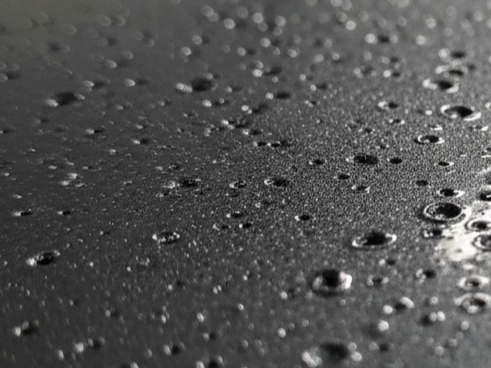

(乾燥不足による縮み事例)

|

原因:①温湿度の管理不足 ②メーカー規定の乾燥時間を短縮 ③厚塗りによるナイフ乾燥不足 ④目視・触診のみでの乾燥管理 改善方法:製品温度の実測、温湿度、露点差計測、膜厚の記録、乾燥時間管理、換気・風量管理 |

塗装工程で乾燥が不十分なまま次の層を塗り重ねると、未硬化層が上塗り塗料の溶剤により溶け出し、縮みが発生します。乾燥を目視や触診のみで判断すると、実際は内部が未乾燥であるケースもあります。特にメーカー推奨の膜厚ギリギリで塗布した場合は、乾燥時間をより多く確保するなどの対策が必要です。

乾燥不足による縮みを防止するには、以下のような対策の標準化が求められます。

- 製品温度の実測

- 温湿度・膜厚・乾燥時間の記録管理

- 換気・風量の確認

- 試験片による上塗りテスト

冬場のヒーター使用や乾燥炉での強制乾燥も検討し、工程ごとの乾燥管理を徹底することが求められます。

塗装品質の改善には塗装の縮み原因の特定が重要

塗装における縮みは、溶剤の種類や乾燥不足、下地処理の不備など、複数の要因が絡み合って発生します。縮みを防ぐには、各工程での適切な記録管理や仕様の見直し、塗装条件の標準化が欠かせません。

なお、弊社では塗装不良の原因分析や、再発防止に向けた社内マニュアル・チェックリスト作成のサポートも行っています。塗装現場での縮みといった塗装不良でお困りの方や、標準化を検討したい方は、ぜひお気軽にご相談ください。

Contact

お問い合わせ

塗装のご相談やお見積り、

塗料のご購入はこちらからお問い合わせください。