塗装不良のはじきとは?金属種別の発生原因と対策、対処法を解説

塗装後の数時間〜数日後に斑点状のムラや色味・質感の違いが生じる現象は、「はじき」と呼ばれる塗装不良の一種です。はじきは塗装の機能性や美観に影響を及ぼすため、適切な対策が求められます。しかし、はじきの発生原因は複数あるため、原因特定と適切な対策が必要です。

そこで本記事では、塗装ではじきが発生する主な原因について解説します。代表的なはじきの原因にくわえ、下地が金属である場合の原因・対策も種類別に紹介します。塗装のはじきで悩んでいる方は、ぜひ参考にしてください。

塗装不良「はじき」とは

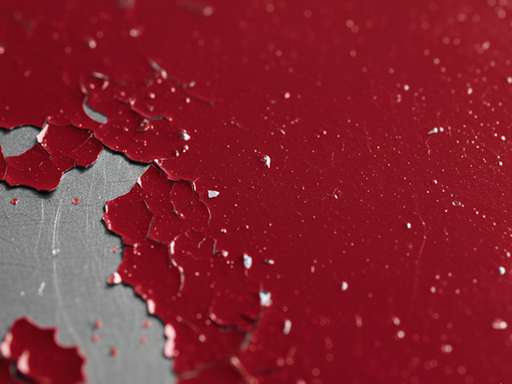

「はじき」は塗装表面に斑点状の異常が生じる塗装不良です。塗装直後の乾燥時や仕上がり確認のタイミング、塗布直後からフラッシュタイムで発見されやすい現象です。はじきは塗料が均一に塗布・付着されず、一部が弾かれることで発生します。

はじきが発生すると塗装部分の色味や質感にムラが生じるだけでなく、塗膜の物理的な連続性が失われるため、塗料本来の性能も十分に発揮されません。外観だけでなく、製品の信頼性にも直結する、重大な不良といえます。

塗装ではじきが発生する原因

はじきは塗装環境や下地処理、使用する塗料の種類に応じて原因は多岐にわたります。ここでは、はじきの代表的な原因と、金属種別の原因について解説します。

なお、弊社では材質や劣化状況などを事前に見極め、塗装不良を防止する施工を実施しております。また、密着性のテスト・膜厚測定・色ずれなどの確認・グロス測定・下塗りと上塗りの相性テストなども対応しております。さまざまな塗料や道具を取り扱っているからこそ、お客様のニーズや製品、機材に最適な塗装を低コストで実施いたしますので、お気軽にご相談ください。

代表的なはじきの原因

塗装における「はじき」は、さまざまな要因によって発生します。代表的な原因としては、以下の8つが挙げられます。

- 塗料の乾燥時間不足

- 下地表面への油分・水分・異物の付着

- 塗料と下地の表面張力差

- 静電気帯電

- 圧縮空気中の油水の影響

- 離型剤やシリコーンによる汚染

- 表面エネルギー不足

- 希釈溶剤の不適合

これらはいずれも塗膜の形成不良を招き、外観品質の低下を引き起こします。現場での表面張力ペンによる塗装適性の判定や白布での拭き取り、水切れ性テストといった確認により、はじきの簡易的な判定が可能です。

簡易チェックを実施しつつ、下地処理と塗料選定を適切に行うことで、はじきの発生を防止できます。

金属種ごとのはじきの原因

金属素材の種類によって、はじきの発生要因や注意すべき前処理工程は異なります。塗装前の前処理を怠ると、はじきだけでなくピンホールといった塗装不良が併発するリスクが高まります。

ピンホールとは、塗膜に微小な穴が形成される現象であり、はじきと同様に塗装後に発見される不良です。両者は外観品質を損なうだけでなく、下地金属の腐食を促進し、本来の塗膜性能を発揮できない原因となります。結果として、耐久性の低下や再塗装の頻度増加、美観の悪化にもつながります。

以下に、各金属種におけるはじきの主な原因と、必要な前処理・表面エネルギーの視点を整理した一覧を示したので、ご参照ください。なお、表面エネルギーとは、物質の表面が他の物質と接触したときに生じる、付着のしやすさを決めるエネルギーを指します。

|

金属種 |

特徴 |

主なはじきの原因 |

前処理・表面エネルギーの視点 |

| 鉄(スチール) | ・一般的な金属で強度が強い

・比較的錆びやすい |

・錆や油分、汚れの残存による塗膜密着の抑制 | ・ワイヤーブラシやブラストでの錆除去が必須

・脱脂後、表面張力ペンで清浄度確認 ・高表面エネルギー化により塗料が均一に広がる |

| アルミニウム | ・軽くて錆びにくい

・酸化膜ができやすい |

・酸化皮膜や加工油分の残存による塗料のなじみにくさ | ・酸化膜を化学処理やブラストで除去

・変換皮膜(クロメート、ジルコニウム系)で表面活性化 ・低表面エネルギーによる塗料の密着性の低下 |

| ステンレス | ・錆びにくく光沢がある

・表面がなめらか |

・凹凸が少ないことによる不十分な塗料の塗布

・加工油や汚れ残りによる密着不良 |

・脱脂徹底(加工油の除去)

・軽ブラストや酸洗いで表面粗化しアンカー効果付与 ・元々表面エネルギーが低いため粗化+活性化が不可欠 |

| 銅 | ・熱・電気を通しやすい

・酸化しやすい |

・酸化による緑青で密着不良

・硫化皮膜の残存 |

・酸化物・硫化皮膜を研磨や酸処理で除去

・プライマーで表面を活性化 ・酸化により表面エネルギーが不安定化しやすい点に注意 |

| 亜鉛(亜鉛めっき) | ・鉄の錆止めに使用

・鋳造物にも多い |

・鋳造時の離型剤や油分残り

・焼付塗装時のガス発生 |

・離型剤・油分を徹底洗浄

・新鮮な白錆やパッシベーション皮膜の影響を考慮 ・予備加熱でアウトガスを抑制 ・表面処理により表面エネルギーを安定化 |

【金属種別】はじきを防ぐポイント

金属製品の塗装では、素材表面の油分や湿気、静電気などが原因となり、はじきのリスクが高まります。はじきを防ぐには、金属の種類ごとに適切な前処理や帯電管理(アース処理・イオナイザー活用)、塗装ブース・圧縮空気の除油・除湿対策を徹底することが重要です。

ただし、ライン条件や塗料仕様によって最適な工程は異なります。そのため、塗装不良を防ぐには、下地の状態を見極め、適切な塗料選定と工程設計を行う必要があります。

弊社では、金属塗装や工業塗装で60年以上の実績があり、これまでに多数の施工を手がけてきました。製品仕様や現場条件に応じた塗装の標準仕様策定も可能です。塗装不良でお悩みの方や、金属製品への塗装をご検討中の方は、ぜひ弊社へとご相談ください。

鉄(スチール)

鉄(スチール)は腐食によって錆が発生しやすい特徴があり、表面の錆や油分がはじきの原因となります。そのため、塗装前の下地処理が極めて重要です。

ワイヤーブラシやサンドブラストで錆や汚れを除去した後、脱脂剤を用いて油分・手あかを完全に除去します。さらに、塗装前には表面張力ペンや塩分テストによる清浄度確認を実施することで、塗着性の確保が可能です。

下塗りには、密着性と防錆性を兼ね備えた錆止めプライマーを使用します。特にエッジ部は膜厚が薄くなりやすいため、stripe coat(刷毛塗り)などで下塗り回数を増やして厚みを確保することが重要です。

アルミニウム

アルミニウムの表面に形成される酸化膜や付着している油分が塗料の密着を阻害し、はじきの原因となります。また、素材の表面エネルギーが低いと塗料が弾かれやすく、不良につながります。

対策としては、アルカリ洗浄・化成処理といった化学的な酸化皮膜処理や、サンドブラストによる物理的処理が有効です。また、ジルコニウム系処理やプライマーも選択肢の一つであり、適した種類を選択することではじき対策を行えます。

また、アルミニウムは焼付塗装によって強靭な塗膜を形成する方法もあります。詳細は以下の記事で解説しているので、併せてご覧ください。

関連記事:焼付塗装 アルミ

ステンレス

ステンレスは表面エネルギーが低いため、塗料の密着性に不利な素材です。そのため、適切な下地処理と塗料選定が不可欠です。

表面に残留しやすい加工油や手あかは、専用の脱脂剤を用いて確実に除去します。また、アンカー効果を高めるために軽度のブラスト処理で表面を粗化します。粗化の際は、過度に細かい番手の使用は避けましょう。粗化処理と脱脂の徹底により、塗料の均一な付着を確保できます。さらに、ステンレスへの密着性・耐久性に優れた塗料を選定することで、安定した仕上がりを確保できます。

弊社ではステンレス塗装時に目荒らしを徹底し、下塗り乾燥後に表面のはじき・密着・仕上がりを確認することで、はじき対策を実施しています。

銅

銅は酸化しやすく、時間の経過により銅の錆である緑青が発生し、はじきにつながります。そのため、銅の塗装には、入念な表面処理が欠かせません。

緑青や硫化皮膜は研磨や化学薬品によって除去できます。加工油や汚れは脱脂剤で徹底的に洗浄し、活性化処理を行い、塗膜の密着性を向上させます。

また、銅専用プライマーを選定することで、塗膜の定着性が向上し、塗装後の変色や早期劣化の防止が可能です。

亜鉛(亜鉛めっき)

亜鉛や亜鉛めっき素材は下地処理を怠ると、はじきや密着不良が発生しやすくなります。特に新鮮な白錆やパッシベーション皮膜は塗膜形成を阻害するため、確実な除去が必要です。

鋳造やめっき工程で付着する離型剤や加工油は、専用の洗浄剤によって徹底的に除去します。また、焼付塗装では予備加熱によるアウトガス対策を行いましょう。

下塗りには、密着性と防錆性を高めるために、亜鉛用プライマーを使用します。状況に応じてジンクプライマーやエッチング処理を使い分けることで、塗装品質の向上が可能です。

なお、上記の対応はあくまでも一例であり、下地の状態や劣化具合に応じた適切な工程設計が求められます。

はじきが発生した場合の対処法

はじきが発生した場合は、症状の範囲や重症度を確認し、適切な対応を選択する必要があります。塗膜の外観だけでなく、塗料の密着性や再塗装の可否にも影響するため、初期段階における原因の切り分けが不可欠です。

対応の具体的なステップと、実施内容は以下の表のとおりです。

|

ステップ |

内容 |

| 1. 状態を確認する | 目視や照明下で発生範囲や部位を確認→部分的か全面的か、欠損や深刻度を調べる |

| 2. 原因を特定する

(原因切り分け) |

・下地の状態確認(油分・水分・旧塗膜残り)

・施工環境や塗料・設備を確認 【原因切り分け方法】 - 表面張力測定(清浄度の確認) - 溶剤拭きで再現確認 - 試験片での塗り分け検証 - 圧縮空気フィルタ点検(油水混入の有無) - 露点差確認(湿気管理) |

| 3. 軽度の場合

(補修対応) |

はじき部分をサンドペーパーで研磨 → 脱脂 → プライマー塗布 → 再塗装 |

| 4. 広範囲・重度の場合

(再塗装) |

専門業者に依頼し、下地処理からやり直し再塗装の工程に進む |

| 5. 再発防止の標準化 | 補修や再塗装後は、再発防止策を標準化

【標準化項目】 - 前処理(脱脂・酸化膜除去) - 環境(温湿度・露点差管理) - エアライン(圧縮空気の清浄度) - 帯電管理(アース・イオナイザー) - 塗料管理(撹拌・希釈・ロット統一) |

なお弊社では、はじきが発生した際には、まず油分の残渣等の確認と密着テストを実施します。それらに問題があった場合は下塗りを完全に除去し、シンナーの希釈率を確認したうえで再塗装を行います。密着テストに問題がない場合は、再度ケレンを実施したうえで下塗り・再塗装を行い、はじきの再発を防止しています。

素材ごとにはじきの原因を理解し、適切に対策しよう

塗装におけるはじきは、下地の素材や処理方法、使用環境によって原因が異なります。対策するには、素材ごとの特性を理解し、事前の洗浄・脱脂・下地処理・塗料選定の適切な実行が不可欠です。

はじきの発生抑制や対策を行うには、金属塗装や工業塗装の知見を持つ弊社にご相談ください。60年以上かけて培ってきたノウハウをもとに、適切な施工を実施いたします。

Contact

お問い合わせ

塗装のご相談やお見積り、

塗料のご購入はこちらからお問い合わせください。