金属塗装で発生したピンホールの原因は?対応手順もご紹介

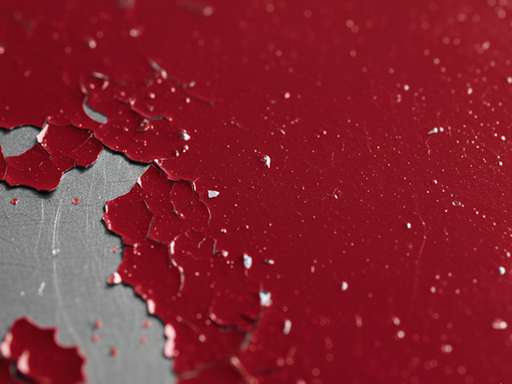

ピンホールは、塗膜表面に気泡状の小さな穴が発生する塗装不良の一種です。発生数やサイズによっては塗装工程・材料選定の見直しや、補修・再塗装が必要になるため、原因の特定と適切な対策が求められます。

そこで本記事では、金属塗装でピンホールが発生する原因や、発生時の対応手順を解説します。ピンホールを放置すると早期劣化や再発につながるため、原因特定によって発生を抑制するためにも、ぜひ本記事を参考にしてください。

金属塗装でピンホールが起こる主な原因

ピンホールは、金属塗装の各工程に潜む複数の要因が重なって発生します。ピンホールの発見タイミングは、塗布直後から乾燥・焼付後、数日経過後までと幅があるため、製品や用途に応じて工程全体を俯瞰した対策が求められます。

特に工業ラインでは、少数のピンホールであっても機能部品として不適合となるケースがあるため、原因の特定が重要です。

ピンホールが発生する主な原因は、「現場要因」「工程・材料要因」「基材要因」の3つに大別されます。具体的なピンホールの原因は、以下の表の通りです。

| 要因 | 主な原因 |

| 現場要因 | ・錆やほこりなどの汚れ

・湿気や水分 ・圧縮空気中の油水 ・帯電・静電霧化条件 ・塗り過ぎによる厚膜 ・塗料の高粘度 ・セッティング時間の不足 ・高温の乾燥炉による急激な温度上昇 |

| 工程・材料要因 | ・希釈ミス

・可使時間超過 ・塗料の相性 ・過膜厚 ・乾燥・焼付不足 |

| 基材要因 | ・酸化被膜や不働態皮膜

・白錆・硫化皮膜の残存 ・パッシベーション皮膜の影響 ・多孔質素材のアウトガス発生 |

ここからは、それぞれの要因別のピンホール発生原因を具体的に解説していきます。

塗装によるピンホールの原因①現場

現場環境の管理不備は、ピンホール発生の原因となります。たとえば、現場起因で発生するピンホールには、以下の要因が挙げられます。

- 異物混入

- 湿気や水分残留

- 圧縮空気の水分・油の混入

- 帯電・静電霧化条件の不適正

現場起因のピンホールは、環境整備や日常点検の徹底で防止可能です。

異物混入

異物混入は、ピンホール発生の代表的な原因です。特に塗装前の下地に埃・油・水分・塩分・錆粉などが残存していると、塗膜との密着が阻害され、気泡が発生しやすくなります。

また、ブース内の浮遊粉じんや作業衣の発塵、塗料の撹拌時のゴミ混入や容器口の汚染、フィルター・ストレーナの目詰まりも異物混入につながります。さらに、圧縮空気ラインに起因する水滴・オイルミスト・錆粉も異物の原因です。

これらの対策には、清浄な作業環境の維持と下地処理の徹底が求められます。金属塗装における下地処理は、以下の手順で実施すると効果的です。

- 脱脂

- 水洗

- 純水リンス

- 活性化/化成もしくはブラスト/サンディング

下地処理は異物の混入防止だけでなく、表面エネルギーを高めて塗料の密着度を向上させる役割も果たします。その結果、ピンホールだけでなく、はじきの防止にもつながります。

異物混入によるピンホールを防止するには、表面張力ペン・水切れテスト・白布吹き・ブレスル法を用いた塩分テストを行うと効果的です。また、下地処理工程における品質を向上させるには、簡易テストの標準化が有効です。

|

【富士商事のワンポイント】 当社では基本的に大物塗装が中心のため、一般的なライン塗装とは異なる下地処理を行うケースが多くなります。主に溶剤脱脂によって処理を行います。

|

湿気や水分残留

塗装前の下地や塗膜に水分が残っていると、乾燥・焼付工程で水蒸気が膨張し、ピンホールを引き起こします。特に湿気の多い季節・環境下では注意が必要です。

水分は目視で判断しにくく、微量でも塗膜内に閉じ込められるとピンホールの原因になります。対策としては、40〜75%に湿度管理を行い、近赤外線式やデジタル水分計・露点計を用いた計測が有効です。また、温度・風量といった乾燥条件や膜厚の適正化もあわせて見直すことが重要です。

湿気や水分の影響は塗装工程全体に関わるため、製品や季節ごとに基準値を設け、定期的なチェック体制を構築することが、品質の安定につながります。

圧縮空気の水分・油の混入

エアスプレー塗装において、圧縮空気中の水分・油・錆粉の混入はピンホール発生の原因です。不純物が塗料に混入すると、塗膜内部に微細な空隙や気泡を生じさせ、乾燥時にピンホールになります。

対策としては、エアラインにドレン排出装置を設置して水分を除去するほか、オイルミストフィルター・マイクロフィルターの活用や露点計・オイル濃度計による数値管理が有効です。また、ドレン抜きやフィルター交換の履歴を記録し、定期的な保守管理を徹底することも、安定した品質維持につながります。

帯電・静電霧化条件の不適正

静電塗装では、帯電条件や霧化条件が適切でないとピンホールの原因になります。特に電圧や噴霧距離の設定が不適正な場合、粒子の付着ムラや逆電離を引き起こし、不良が発生するリスクにつながります。

一般的に静電塗装の電圧は30〜80kVが目安ですが、金属材質や被塗物の形状によって最適な設定は異なるため、注意が必要です。また、被塗物との距離が近すぎると、塗装品質への乱れにつながるため、一定の距離を保つことが重要です。

塗装によるピンホールの原因②工程・材料

塗料の選定や塗装工程の不備もピンホールの原因です。工程・材料の観点においては、主に以下が原因でピンホールが発生します。

- 希釈溶剤・希釈率ミス

- 可使時間の超過

- 塗料や素材の相溶性不足

- 過膜厚

- 乾燥・焼付不足

上記が原因で発生するピンホールは、工程の標準化によって防止可能です。

希釈溶剤・希釈率ミス

希釈溶剤の選定や希釈率を間違えると、ピンホール発生の原因になります。たとえば、溶剤の観点では、以下がピンホールの発生原因になります。

- 指定以外の溶剤の使用

- 粘度管理の不良

- 霧化不良(粗すぎ/微細すぎ)

- 撹拌時間の短縮・超過

- 希釈濃度間違い

溶剤の希釈によるミスの防止には、重量比またはカップ粘度による計量の標準化や使用塗料と溶剤のロット管理、規定撹拌時間の遵守が不可欠です。マニュアル・仕様書をもとに管理表を整備して運用体制を構築することで、安定した品質を維持でき、ピンホールの発生を抑制できます。

可使時間の超過

2液型塗料では、可使時間(ポットライフ)を超過して使用するとピンホールの原因になります。化学反応が進んだ塗料は、霧化性や流動性が低下し、塗膜内に空気を巻き込んだり、密着不良やひび割れといったピンホール以外の不良も引き起こします。

可使時間は塗料ごとに仕様書で定められているため、タイマーを用いた時間管理や、使用分のみの調合を徹底することで防止可能です。特に夏場や高温環境では反応が早まるため、環境に応じた運用が求められます。

塗料や素材の相溶性不足

下地素材と塗料の相溶性が不十分な場合、ピンホールや剥離などの塗装不良が発生しやすくなります。鉄やアルミ、ステンレスや亜鉛めっきなどでは、それぞれ酸化被膜やパッシベーション皮膜の影響により、適切なプライマーや塗料の選定が不可欠です。

たとえば下塗り時に相溶性不足によって発生したピンホールは、上塗り前に確実に補修して上塗りを実施することで対策できます。また、塗り替えの際は旧塗膜の状態を確認し、相性の良い塗料を選定するとピンホールを防止できます。

過膜厚

塗膜が厚すぎると溶剤トラップが発生し、乾燥中にガスが発生してピンホールが生じます。溶剤トラップとは、膜厚内部に溶剤が閉じ込められる現象を指します。溶剤トラップが発生すると外側だけが先に乾き、内側の残留溶剤がピンホールだけでなくひび割れや膨れの原因にもなるため、特に厚塗り工程では注意が必要です。

塗装時に厚塗りを実施する際は、1回で塗膜を形成するのではなく、複数回に分けて実施すると溶剤トラップを防止でき、ピンホールの発生を抑制できます。

また、膜厚は測定点と測定頻度を明文化し、下塗り・中塗り・上塗りごとに記録管理することで品質を安定させられます。

乾燥・焼付不足

乾燥や焼付が不十分な状態では、塗膜内部に残留した溶剤や水分が揮発し、アウトガスとしてピンホールを引き起こします。ピンホールの防止には、乾燥時間の確保だけでなく、温度・湿度・風量・膜厚の総合的な管理が不可欠です。

特に高湿度や露点差が管理されていない環境では、表面の微結露がピンホールの原因になります。そのため、温湿度計を用いた露点管理や表面温度を管理し、必要に応じてヒーターなどを使用して環境を調整しましょう。

塗装によるピンホールの原因③基材

ピンホールの発生は、基材の特性や表面状態にも影響されます。たとえば、以下によってピンホールは発生します。

- 表面皮膜・白錆などの残存

- 多孔質基材のアウトガス発生

基材そのものの特徴や表面状態がピンホールの発生につながるケースもあります。また、多孔質素材では塗装中に内部の空気やガスが放出され、ピンホールを引き起こすこともあるため、素材ごとの処理が重要です。

表面皮膜・白錆などの残存

鉄やアルミ、ステンレスなどの金属表面に残る酸化皮膜や白錆、硫化皮膜などの残存物は、塗膜の密着性を低下させてピンホールの原因となります。

これらの影響を防ぐには、下地の状態に応じた前処理(脱脂・ブラスト・化成処理など)の適切な選定と実施が必要です。また、処理後には塩分や硫化物の残存検査を行うなど、基材の清浄度確認が求められます。

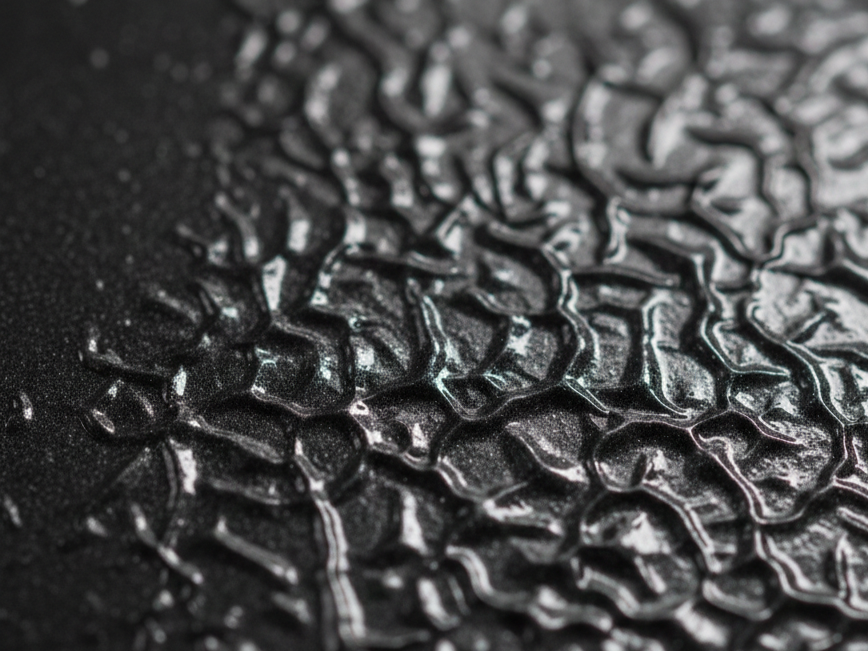

多孔質基材のアウトガス発生

ダイカストや鋳物などの多孔質基材は、内部に水分・溶剤・空気を抱え込みやすく、加熱時にアウトガスとして放出され、ピンホールの原因になります。対策として、塗装前に予備加熱を行い、基材内部のガスや水分を事前に除去する方法がピンホールの防止に効果的です。

さらに、高浸透性のプライマーを使用した塗膜との密着性の向上や、断面観察による初期の異常検知・膜厚の適正管理を徹底するなど、基材に合わせた対策が求められます。

ピンホール発生時の対応手順

ピンホールを防止するには、原因の特定と工程の標準化が求められます。特に金属塗装では、現場環境・塗装工程・塗料・基材など複数の要因が重なってピンホールの発生につながるケースが多いためです。ピンホールが発生した際の対応手順は、以下の通りです。

| 工程 | 内容 |

| 原因確認 | ・テストピースを活用した同条件の塗装の実施や、各工程ごとの確認を行い、原因を特定する

・溶剤拭きによる反応観察や顕微鏡でのピンホールの形状確認を行い、原因を特定する |

| 補修対応 | ・ピンホールの面積や個数、位置や機能への影響をもとに、補修可否を判断する

・補修の際は、研磨→脱脂→再塗装→検査を行う |

| 再発防止策 | ・ピンホールの発生原因に合わせて、再発防止策を検討する

・検査基準の設定や管理項目の見直し、チェックシート・条件表を用いた標準化などを行う |

| 外注の検討 | ・自社での改善が困難な場合は、塗装工程の外注化を検討する |

ピンホールの発生を放置すると、機能の低下や品質クレームにつながる可能性があるため、迅速な原因特定・対策の実施が重要です。

|

【富士商事のワンポイント】 当社では素材や湿度等の状況に応じて被塗物を加温し、付着している水分・油分・ガスなどを除去する空焼き工程を設けています。この工程により、ピンホールの発生を抑制できます。 |

塗装で発生するピンホールの原因を特定し、適切に対策しよう

ピンホールは、現場環境や工程・材料、基材など複数の要因が絡み合って発生する塗装不良です。発生した場合は原因を特定し、数値に基づいた管理と工程の標準化を徹底して再発を防ぐことが重要です。

当社では、金属塗装や工業塗装の豊富な実績を活かし、材質・製品の仕様や使用現場に適した塗装を実施しております。また、ピンホールの原因解析や管理基準の構築も支援していますので、塗装品質の向上や外注化を検討している方は、ぜひご相談ください。

Contact

お問い合わせ

塗装のご相談やお見積り、

塗料のご購入はこちらからお問い合わせください。