塗装で起きる膨れの原因は?品質管理者必見の防止ポイントも紹介

塗装後に発見される膨れは、見た目の劣化だけでなく、塗膜の防食性や密着性を損なう塗装不良の一種です。膨れが発生すると再塗装や補修が必要になるケースも多いため、防止するためには原因や防止ポイントの理解が求められます。

そこで本記事では、塗装で膨れが発生する代表的な5つの原因と、防止するための4つのポイントを解説します。膨れの原因特定や再発防止といった工程改善を検討する品質管理者は、ぜひ参考にしてください。

塗装における「膨れ」とは?

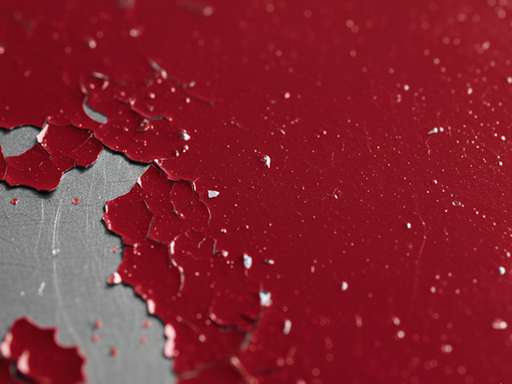

膨れとは、塗装後しばらくしてから表面が局所的に浮き上がる塗装不良です。塗料の内部に閉じ込められた水分・油分・空気・溶剤・ガスなどが膨張することで発生します。また、下地に残った塩分・湿分や過膜厚・硬化不良・ガス抜け不良なども膨れを引き起こす要因です。

膨れの発見タイミングは塗装後数日~数週間と幅があり、温冷サイクルや屋外暴露といった使用環境の影響によっては数ヶ月経ってから顕在化する場合もあります。膨れが発生すると、以下のようなリスクが生じてしまいます。

- 外観不良

- 美観低下

- 塗膜の早期剥離

- 防錆・防食機能の低下

特に再施工が必要となった場合、既存塗膜の全面剥離が必要となったり、コストが余計にかかったりと、現場への負担は小さくありません。そのため、塗装工程で膨れを防止することは、塗装品質を向上させるうえで重要です。

塗装で膨れが生じる主な原因5選

塗装で膨れが生じる主な原因は以下の5つです。

- 下地処理が不十分である

- 下地材や既存塗膜と塗料の相性が悪い

- 塗装環境が整っていない

- 塗料の希釈や硬化が十分でない

- 塗膜が厚すぎる

また、膨れの発生は単一の原因だけでなく、上記が複合されている場合もあります。

下地処理が不十分である

下地処理が不十分だと、膨れが発生しやすくなります。油分や汚れだけでなく、塩分や湿気が残留していると塗料が素地に密着できず、膨れが発生しやすくなります。

塗装の際には脱脂やケレン処理に加え、ブレスル法による簡易塩分テストや、水分計による水分量チェックなどで下地の表面状態を確認することが重要です。また、下地の表面粗さが足りない場合も密着しきれず、膨れの発生につながります。

このように、下地処理の不十分さが膨れ不良を引き起こす要因になります。

下地材や既存塗膜と塗料の相性が悪い

下地材や既存塗膜と塗料の相性が悪い場合、溶剤による軟化や可塑剤の移行、化学反応による塗膜の膨れにつながる可能性があります。特に異なる種類の塗料を重ね塗りする際には、中間プライマーの塗布や相溶性の確認が必要です。

近年では六価クロムなど有害物質に関する規制も強化されているため、使用する溶剤選定への配慮も不可欠です。相性だけでなく、環境規制への配慮の観点も持ち、技術資料やメーカーの仕様書を必ず確認したうえでの選定が求められます。

塗装環境が整っていない

塗装時の温湿度が適切でない場合、塗膜内部の乾燥が不十分となり、膨れの原因になります。一般的に気温5℃未満・湿度85%以上では乾燥遅延や結露のリスクが高まるため、塗装は避けるべきとされています。

また、基材温度と露点の差が3~5℃未満だと表面に目に見えない結露が生じることもあるため、露点差の確認も重要です。特に冬季や梅雨の時期での作業では、温湿度計や水分計を活用するなど、施工条件の数値管理が膨れの予防につながります。

塗料の希釈や硬化が十分でない

塗料の希釈や硬化が十分でない場合、塗膜内部に成分や溶剤が残留し、膨れの発生につながります。特に2液型の塗料では、主剤と硬化剤の混合比を誤ると硬化不良や粘着・付着低下が生じやすくなります。

また、ポットライフ(可使時間)を過ぎた塗料を使用したり、塗装間隔を守らなかったりすると、塗膜性能の劣化につながりかねません。そのため、施工時はメーカー仕様に基づいた希釈・配合・ポットライフの管理が不可欠です。

塗膜が厚すぎる

塗膜が厚すぎると、内部の溶剤や空気が抜けきれず、溶剤トラップやガス抜け不良を誘発し、膨れの原因となります。特に一度に厚く塗布した場合、乾燥が不十分なまま表面のみが硬化し、内部に圧力がたまって塗膜を押し上げるリスクが生じます。

塗装工程で膜厚が求められる場合は、一度に膜厚を確保するのではなく、薄塗りと乾燥を繰り返す多層塗りを基本とし、製品仕様に記載された推奨膜厚を遵守することが重要です。

【品質管理者必見】膨れを防いで塗装を行うポイント

膨れを防いで塗装を行う際のポイントは、以下の4つです。

- 工程設計時に基準や条件を決めておく

- 適切な施工環境を整える

- 材料選定や仕様書の基準を作成する

- 検査・品質管理体制を整える

塗装品質を高めるためにも、ポイントを押さえておきましょう。

1.工程設計時に基準や条件を決めておく

膨れの発生は、工程設計における基準不足が要因になります。特に下地処理や膜厚・硬化条件については、施工前に社内基準を明文化し、現場への周知徹底が必要です。

下地処理の基準を設ける

膨れを防ぐためには、以下のように下地処理工程を標準化することが重要です。

- 脱脂:アルカリ洗浄液や有機溶剤で油分を除去した後、水洗・乾燥を行う

- 化成処理:リン酸鉄処理・パーカー処理・リン酸亜鉛化成処理・ノンクロム化成処理など、基材に応じて標準化する

- 素地調整::ISO規格(ISO 8501-1)のSa2.5(ブラスト)やSt3(手工具)を基準に、社内基準を定める

例えばアルミニウム塗装を行う場合、「アルカリ洗浄液による脱脂」「ノンクロムでの化成処理」「素地状態に応じた調整基準」を明文化しておきます。このように、あらかじめ下地処理の社内基準を設けておくと、品質を維持したうえで塗装できます。ただし、材質や塗料の特徴、使用環境に応じて下地処理の基準を変える必要がある点には注意が必要です。

膜厚や硬化条件を明確にする

以下のように膜厚と硬化条件を明確にすることで、塗装の膨れを防止できます。ただし、以下の数値は用途によって変わるため、設定の際は塗料の種類やメーカーの基準によって異なります。

- 膜厚:指定塗料の推奨膜厚(参考例:40±5μm)を仕様書に明記し、測定ポイントを定めて管理表に記録する

- 乾燥:常温乾燥・焼付乾燥の温度範囲(参考例:120℃×30分)を製品によって条件化し、工程設計時に「膜厚測定点」「乾燥炉温度計測点」を設定。焼付塗装の場合は、製品に温度センサーなどをつけ、製品が規定温度に達してからの時間を正しく計測する

このように、膜厚や乾燥時間を徹底することで、乾燥・硬化不足による膨れを防止できます。

2.適切な施工環境を整える

膨れは、外的な施工環境にも影響されます。気温・湿度・露点差を現場で計測し、作業エリアごとに温湿度や結露リスクを日報等に記録することで、不良リスクの要因特定や再発防止に役立ちます。

特に冬場は予熱、梅雨時は除湿・ブース換気を行い、必要に応じて季節専用のシンナーや硬化剤を使って対応することが重要です。また、乾燥不良や結露を防ぐには、硬化時間の延長や施工時間の短縮も有効な方法です。

このように、塗装条件の記録と季節変動への対応によって、安定した品質を維持できる施工環境を整えられます。

3.材料選定や仕様書の基準を作成する

膨れの防止には、材料選定や仕様書の基準を明文化しておくことが効果的です。使用塗料や施工条件を明確にすることで、現場での塗装ミスを減らせます。

用途や下地に合わせた最適な塗料を選定する

用途や下地に合わない塗料を使うと、膨れだけでなく、はじきやピンホールといった別の不具合につながる恐れがあります。そのため、プライマーや下塗り、上塗りの際は用途・下地に最適な選定が求められます。例えば、各金属材質におすすめのプライマー例は以下の通りです。ただし、以下の表は参考例であるため、施工する際はメーカーの技術資料などを活用し、用途などに合わせて選定しましょう。

|

基材 |

推奨プライマー例 |

膜厚目安 |

注意点 |

|

鋼材(鉄鋼) |

エポキシ系プライマー |

30〜40 µm |

重防食にはジンクリッチ、軽防食は赤錆止めエポキシも可 |

|

亜鉛めっき鋼板 |

変性エポキシ系プライマー、クロムフリープライマー |

15〜25 µm |

白錆・皮膜除去後に薄膜で均一塗布 |

|

アルミ・アルミ合金 |

エポキシ系プライマー、ウレタン変性エポキシ |

15〜25 µm |

化成処理とプライマーで密着確保 |

自社での判断が難しい・見直しをしたい場合は、金属塗装や工業塗装に強みを持つ専門業者に相談するのも有効な手段です。

仕様書のフォーマットを作成する

仕様書のフォーマットを作成しておくことで、施工条件の共有や不良発生時の原因究明がしやすくなります。仕様書には、以下の項目を入れておくことがおすすめです。

- 各工程の詳細(素地調整方法、使用工具、標準膜厚、乾燥条件)

- 使用塗料のメーカー、製品名、カタログ番号

- 希釈率、可使時間、塗装間隔の上限・下限

- 品質確認方法と合否判定基準(膜厚測定点、温湿度/露点、表面洗浄度、塩分、付着、ブリスター評価(ASTM/ISO))

- 不適合時の処置方法

ブリスター評価によって膨れを検査すると、原因や製品への影響を評価できます。このように、塗装・製品ごとに仕様書を作成しておくと、膨れだけでなく他の塗装不良の原因も把握しやすくなります。

4.検査・品質管理体制を整える

検査・品質管理体制を構築することで、膨れの発生確認や原因の特定をスムーズに進められます。例えば、以下のような検査が効果的です。

- クロスカット試験(合格基準:剥離面積5%以下)

- プルオフ法(合格基準:3Mpa)

- ブリスター評価法(ASTM D714を参考に、膨れのサイズや密度を確認する。ほとんどない場合は「10F」の評価となる)

なお、クロスカット試験やプルオフ法は、用途によって試験基準値の差が大きくなるため、注意が必要です。不具合が発生した際は、下地処理・塗料選定・施工環境の各観点から要因を分析し、再発防止に活かしましょう。

塗装における膨れの原因・対策を把握して品質を高めよう

塗装の膨れは素地と塗膜の間に空気や溶剤などの不要物が残ったり、塗装環境が整っていなかったりすると発生する塗装不良の一種です。膨れ不良を防ぐには、工程ごとの基準設定や仕様書・チェックリストの整備、施工環境の最適化が求められます。

弊社では、仕様書の作成支援から温湿度管理・品質検査を含めた塗装業務まで一貫して対応しています。金属塗装・工業塗装の膨れといった不具合でお困りの方や、品質基準の見直しをご検討中の方は、ぜひご相談ください。

Contact

お問い合わせ

塗装のご相談やお見積り、

塗料のご購入はこちらからお問い合わせください。