金属塗装における下地処理の重要性と基本工程をプロが解説

「塗膜トラブルの原因がどこにあるのか分からない」「塗料や塗装条件は変えているのに不良が減らない」と感じることはないでしょうか。

その多くは、実は下地処理に起因しています。どれだけ高性能な塗料や設備を導入しても、下地処理が不適切であれば、密着不良・早期サビ・外観不良といった問題はなくなりません。

本記事では、下地処理の重要性と、基本的な工程について解説します。金属塗装のトラブルで悩んでいる方はぜひ参考にしてください。

下地処理の重要な2つの目的

金属塗装は下地処理が非常に重要であり、仕上がりに直接影響する工程です。下地処理を行う主要な目的は次の2つになります。

- 汚染・付着物の除去

- 塗料の密着性向上

それぞれ順に確認していきましょう。

汚染・付着物の除去

金属素地には、油やシリコーン、離型材、切削油、錆、汚れなどの多くのものが付着しています。たとえば、油は揮発による膨れ、離型剤は塗料収縮による縮みなどの塗装不良を引き起こす原因になるため除去しておかなければなりません。

|

不良モード |

原因 |

| はじき・ピンホール | 油/水分/シリコーン汚染、過湿、溶剤トラップ |

| 早期剥離 | 研磨不足、錆残り、露点未管理、旧塗膜の脆弱層残し |

| 膨れ | 水分残り、塩分汚染、浸水 |

また、除去工程後のさび止めやプライマー処理においても汚染や異物の上から行ってしまうと望んだ効果が得られなくなります。汚れや錆がある素地に上から被せるように塗装するため、内部では錆が進行したり、汚れによる剥離や膨れにつながったりするでしょう。金属塗装の品質を維持・向上するには、素地に適した除去処理を徹底することが重要です。

参考記事:塗装不良のはじきとは?金属種別の発生原因と対策、対処法を解説

塗料の密着性向上

汚染や付着物の除去の次は、塗料との密着性向上を行います。単に汚れを落としただけの平滑な金属面は、塗料が付きにくく簡単に剥離してしまうことがあります。

そこで、密着性を向上させるために主に次のような処理を行います。

- 研磨やショットブラストによる「目粗し」で、機械的なアンカー効果をつくる

- リン酸塩皮膜・ジルコニウム皮膜などの化成処理で、化学的に密着性を高める

- 素地の酸化を抑え、防錆性のベースをつくる

ここで押さえておきたいのが「そもそも密着しにくい金属」が存在するという点です。たとえばステンレスやアルミ、亜鉛めっき鋼板などは、表面に酸化皮膜を持ち、素地自体が化学的に安定しているため、そのままでは塗料が密着しづらくなっています。これらの材質に対しては、

- 酸性洗浄や専用薬剤による活性化処理

- 材質に適合した化成処理

- 素地と上塗りの間をつなぐ専用プライマー塗布

といったひと手間が不可欠になっています。塗装の耐久性は「塗料そのものの性能」だけでなく、下地処理によってどれだけ密着性を高められているかに依存します。

金属塗装の基本的な下地処理の工程

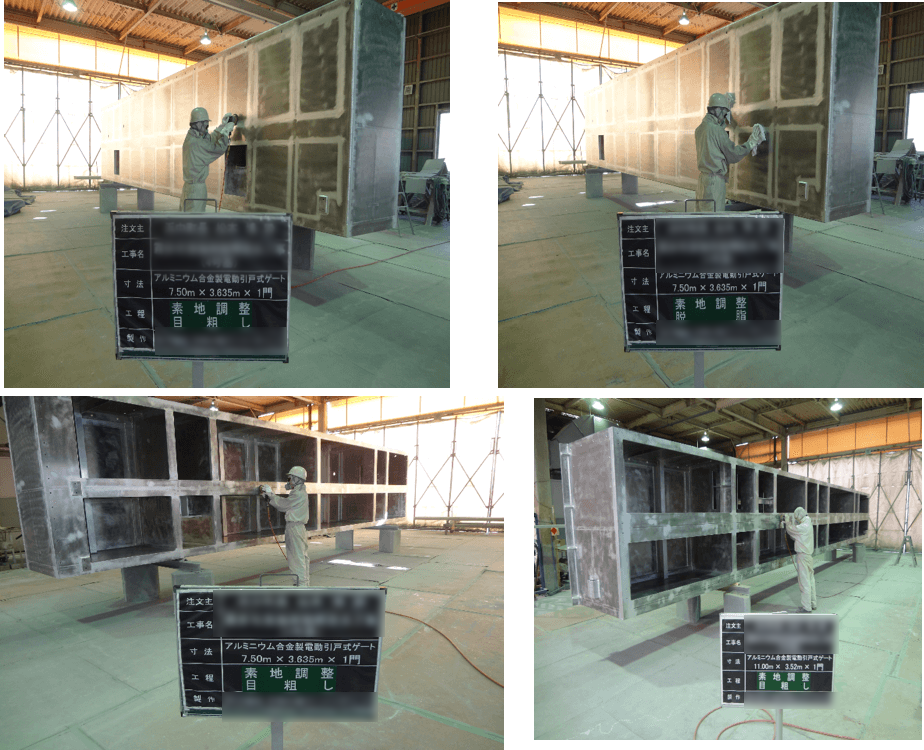

〈画像:プロセスのフロー図や作業写真、ビフォーアフター写真など〉

つづいて「汚染・付着物の除去」の「塗料の密着性向上」を行うための工程について解説していきます。

金属塗装における代表的な下地処理の工程は、次の5ステップです。

- 錆や汚れの除去

- 脱脂

- 目荒らし(研磨)

- 洗浄

- 乾燥

では、各工程を順に確認していきましょう。

1.錆や汚れの除去

〈画像:ケレン作業写真、酸洗い写真など〉

最初のステップは、目視で確認できるレベルの錆・黒皮・旧塗膜・汚れを取り除く工程です。

ここが甘いと、後工程をどれだけ最適化しても、密着不良・膨れ・早期剥離の原因が残り続けます。

この工程では大きく分けると、物理的処理のケレンと科学的処理の酸洗いの二つの方法が選択できます。

ケレン

ケレンとは、グラインダーなどの工具を用いて物理的に錆などの除去を行う作業のことです。1~4種と種類があり、既存塗膜の状態によって、どんな作業を行うかが異なります。

|

等級 |

主な方法 |

使用工具・工法 |

主な用途・状況 |

|

1種ケレン |

ブラスト処理 |

サンドブラスト ショットブラストなど |

錆・旧塗膜が全面に発生している場合 |

|

2種ケレン |

動力工具ケレン |

グラインダー ワイヤーブラシ ニードルスケーラーなど |

局部的な錆や塗膜剥離箇所 |

|

3種ケレン |

電動工具・手工具混用 |

ディスクサンダー スクレーパーなど |

軽度な腐食・塗膜の一部劣化 |

|

4種ケレン |

手工具ケレン |

ワイヤーブラシ サンドペーパーなど |

軽度の汚れや付着物を落とす場合 |

仕上がりの判定は属人性を排除し、定量基準と写真基準を併用することで品質を安定させましょう。

定量基準としては、表面粗さ(Ra)やクロスハッチ―粘着テープ試験、拭き取りによる残油量などがあります。一方、写真基準は撮影位置・距離を統一し、作業前後で錆・旧塗膜の残存・研磨ムラを比較できるようにしましょう。

ケレン後の金属はさびやすい状態になっています。できるだけ早く次工程に移行するようにしましょう。また、ケレン作業では粉塵や飛散のリスク等があります。防塵マスクやゴーグル、防護服などの安全衛生対策の徹底が求められます。

酸洗い

酸洗いとは、表面に残った錆やミルスケール、酸化皮膜を化学的に溶解除去し、後工程の化成処理・塗装のための素地金属を露出させることです。材料や用途別に薬液を選定します。

|

リン酸系 |

防錆性を意識した前処理ラインで多用 軽〜中程度の錆や黒皮除去+活性化を兼ねる |

|

塩酸・硫酸系 |

重度の錆や厚いミルスケールに有効 鉄筋や鋼材の前処理など、強い腐食生成物を落としたい場合に使用 腐食速度が速いため、濃度・温度・時間管理が必須 |

酸洗いは非常に強力な下地調整手段ですが、条件管理と安全管理を整備することが必要になります。酸洗いの運用では、「長く浸ければきれいになる」という発想は禁物です。重要なのは、薬液の濃度・液温・処理時間を管理し、錆や黒皮だけを落としつつ、素地金属の過剰溶解を防ぐことです。

処理後は必ず十分な水洗・リンスを行い、残留酸を洗い流します。酸が素地表面に残っていると、その後の化成処理や塗装の工程でブリスターや下地腐食を引き起こす要因にもなります。

仕上がりの合否判定は、まず目視で行います。赤錆や黒皮などが残っていないか、まだらな変色やムラがないかを確認します。必要に応じて、中和・水洗後のワーク表面を pH 試験紙などで測定し、酸性を示さないことを確認しておくと安心です。

安全面では、酸洗いは有機溶剤以上に腐食性・刺激性が強く、条件によってはガスやミストが発生する工程であることを忘れてはいけません。耐酸性の手袋やエプロン、ゴーグル、場合によっては全面形防護マスクなど、適切な防護具の着用を徹底するとともに、ガスなどが滞留しないよう換気設備を十分に整えることが必須です。

2.脱脂

脱脂では、金属表面に付着した油分やシリコーン、離型剤、指紋、切削油などを除去します。

|

方法 |

使用液剤・条件 |

特徴 |

|

溶剤脱脂 |

シンナー、IPA |

最も一般的な方法です。 清潔な布に薬剤を塗布し金属面の汚染物質をふき取ります。 |

|

アルカリ洗浄 |

アルカリ洗浄液 |

油分が多い場合に使用される方法です。 |

|

炭化水素系洗浄 |

高沸点の炭化水素溶剤 及び、超音波洗浄機 |

精密機器・自動車部品などに利用される方法です。 |

処理後の仕上がりの確認は次の方法がとられます。

- 綿布拭き取り:布に汚れが残らないかを確認する方法

- 水滴試験:水滴が均一に広がるかの濡れ性を確認する方法

- 指紋確認:指脂が残らず、拭き跡が均一になるかを確認する方法

- ブロー確認:エアで乾燥しても油膜が浮かないかを確認する方法

また、安全衛生上の注意点として、揮発性の溶剤を取り扱う際は、防爆換気や静電気対策を徹底しまし、可燃性溶剤等を使用する場合は、加熱機器や火気が周囲にないことの確認を徹底します。

3.目粗し(研磨)

目粗しは、最初に行うケレン工程と似ていますが、目的は異なります。目粗しは金属表面を清浄化しつつ微細な凹凸をつくり、塗膜のアンカー効果を確保する工程です。ここで適切な表面粗さを付与できるかどうかが、その後の密着性や耐久性に影響します。

使用する工具は、サンドペーパーやスコッチブライト、ワイヤーブラシ、サンダー、場合によってはブラスト機などが一般的です。番手の目安としては、鉄部の外装用途であれば#180〜#320程度、上塗り前の仕上げ調整であれば#320〜#400程度を使うケースが多くなります。

仕上がり確認では、まず目視や斜光で研磨ムラや光沢ムラがないかをチェックし、白布で拭いた際に汚れが移らないか、水滴を落としたときに均一に広がるかといった濡れ性も確認します。

必要に応じて拡大鏡を使い、素地の露出状態や傷の入り方を確認しておくと、外観レベルと密着性のバランスを評価しやすくなります。

4.洗浄

〈画像:洗浄など〉

洗浄は、各処理によって残留した研磨粉、脱脂溶剤や薬品を洗い流す作業です。

微細な粉や薬液が残ったまま乾燥・塗装に進むと、塗膜の下に閉じ込められて塗装不具合の原因となってしまうため徹底した洗浄が必要です。

水洗を行う場合は、水質にも配慮が必要で軟水〜純水を使用します。また、洗浄後は乾燥までの滞留時間をできるだけ短く抑えます。十分に洗浄された下地であれば、水が薄い膜となって均一に広がり、その後スッと引いていくような状態が理想です。

5.乾燥

〈画像:乾燥など〉

乾燥工程は、水洗後の「仕上げ」のステップです。ここで十分に水分を飛ばしておかないと、後工程で塗料の密着が安定せず、ピンホールやはじき、剥がれといったトラブルの原因になります。

重要なのは見た目だけで判断しないことです。基材温度と露点差を指標にした管理を行うことで品質の管理を行います。

|

チェック項目 |

指標・基準 |

判定方法 |

|

表面温度 |

30〜40 ℃を5〜10分保持 |

表面温度計 |

|

露点差 |

基材温度 − 露点温度 ≥ 3〜5 ℃ |

露点計 |

|

表面状態 |

水滴跡・油膜・白濁がない |

目視と拭き取りテスト |

|

手触り |

しっとり感がなく乾燥している |

手袋着用で軽く触れる |

また、乾燥直後のワークに素手で触れてしまうと、せっかく整えた下地に指紋や皮脂汚れを付けてしまい、再汚染につながります。手袋の着用・交換ルールを徹底しましょう。

6.下地処理後の確認

下地処理が終わったら「塗装に進んでよい状態か」を判定できるチェック項目を用意しておくと、塗装の品質安定度が大きく変わります。

まずは視認による確認です。全体を見渡し、表面が均一な艶消し状態になっているか、汚染の残りがないかをチェックします。斜めから光を当ててやると、ムラや残渣が見つけやすくなります。

つぎに触診として、手袋を着用したうえで軽くなで、べたつきがなく、均一な微細ざらつきが得られているかを確かめます。

最後に濡れ性の確認です。霧吹きなどで少量の水を吹き付け、表面で水が均一な膜となって広がるかどうかを見ることで評価ができます。水が玉になってはじかれる場合は、油分や薬剤の残りを疑う必要があります。

これらの確認結果は、写真記録として残し、問題があった箇所にはマーキングを行っておくと、原因分析や再発防止に役立ちます。また、次工程へ引き継ぐための簡単なチェックシートを運用すると、塗装工程側との情報共有がスムーズになり、品質管理水準を向上できるでしょう。

まとめ|塗装の特性を活かすために

金属塗装の性能は、塗料そのものよりも「どれだけ適切な下地処理ができているか」に大きく左右されます。とくに、汚染除去・素地の活性化をどこまでやり切れるかが、剥離や錆の発生を抑えるカギになります。

そのためには、「下地処理が大事」という精神論ではなく、誰が作業しても同じ結果になる合否基準と、現場で短時間に行えるチェックをルール化することが重要です。プライマー任せにする前に、まず下地処理プロセスを標準化し、その基準を守り切る──それが、塗装本来の特性を最大限に活かし、トラブルを減らす一番の近道と言えます。

当社では、試作塗装・塗膜評価・ライン条件の検討まで一括で対応可能です。まずは現状のお困りごとや要求仕様をお聞かせください。環境性・省エネ・品質・自動化のバランスを踏まえ、貴社製品に最適な塗装プロセスをご提案いたします。

Contact

お問い合わせ

塗装のご相談やお見積り、

塗料のご購入はこちらからお問い合わせください。