粉体塗装とは?方法別の違いや注意点をプロが解説

塗装ラインの更新や新製品立ち上げを前に、「粉体塗装は環境対応や省エネに有利と聞くが、自社の仕様に本当に合うのか」と悩まれていませんか。

本記事では、粉体塗装の基本から、代表的な2つの工法(静電粉体塗装・流動浸漬塗装)の違い、導入時に押さえておきたいメリット/デメリット、注意点を整理します。

貴社にとって粉体塗装が有力な選択肢となりうるかの判断のご参考になるような記事になっています。まずは基礎から順に確認していきましょう。

粉体塗装とは

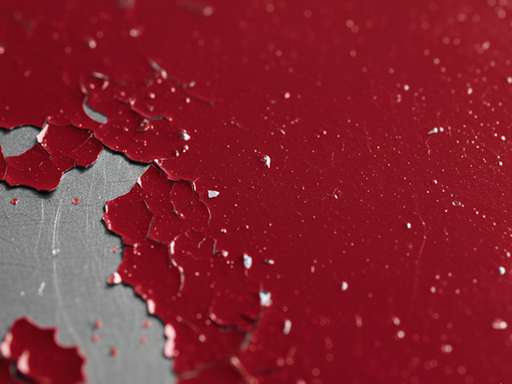

〈画像:粉体塗装〉

粉体塗装とは、有機溶剤や水などの溶媒を含まない「粉末状の塗料」を被塗物に付着させ、加熱して溶融・硬化させることで塗膜を形成する塗装方式です。他の種類の塗装と同様、防錆や着色、耐候性向上、美観向上、機能性付与などを目的として利用されています。

特徴的なのは、厚膜で強靭な塗膜を形成しやすく、防錆性・耐久性・耐候性に優れる点です。また、溶剤塗装に比べて、環境汚染や健康被害、火災リスクなどが低いことも注目されています。

一方で、樹脂の種類や被塗物の材質・形状・使用用途によって適否が大きく変わるため、導入前の技術検討が重要になります。

粉体塗装で用いる塗料には、ポリエチレンやナイロンなどの熱可塑性粉体塗料とエポキシやポリエステルなどの熱硬化性粉体塗料に大別されます。

|

熱可塑性粉体塗料 |

熱硬化性粉体塗料 |

|

ポリエチレン |

エポキシ |

|

ポリエステル(熱可塑性) |

ポリエステル(熱硬化性) |

|

ナイロン |

エポキシポリエステル |

|

PVC(ポリ塩化ビニル) |

ポリウレタン |

粉体塗装の方式

粉体塗装にはいくつかの方式がありますが、工業用途で代表的なのは以下の2つです。

- 静電粉体塗装法

- 流動浸漬塗装法

ここでは、それぞれの特徴を整理します。

静電粉体塗装法について

〈画像:静電粉体塗装の図/写真〉

静電粉体塗装法は、粉体塗装の中で最も一般的な工法です。塗料は熱硬化性粉体塗料が用いられます。

粉体塗料をスプレーガン内部で帯電させ、アースされた金属製の被塗物に向けて噴霧します。静電気力により粉体が被塗物表面に引き寄せられ、付着します。その後、必要に応じて加熱することで粉体が溶融・架橋硬化し、塗膜を形成します。

静電気力の制御で、膜厚をコントロールできるため40〜80 µm程度の比較的薄い塗膜を均一に形成できます。また、ロボット・コンベアラインなどとの組み合わせにより、量産ラインの自動化が行いやすいことも特徴のひとつです。

被塗物は原則金属ですが、導電性下塗りや導電プライマーなどの金属化処理を行うことで非金属であっても適用できる場合もあります。

用途例は、照明器具、屋外家具、フェンス、家電筐体、建材フレームなどです。

〈リンク:施工事例〉

流動浸漬塗装法の特徴

〈画像:流動浸漬塗装の図/写真〉

流動浸漬塗装法は、静電付着を使わない導電性のない被塗物にも利用できる工法です。但し、粉体を溶融・付着させるため被塗物を加熱するのでプラスチックなど低耐熱素材には適用できません。

塗料は、主に熱可塑性粉体塗料が多く用いられますが、熱硬化性粉体塗料を用いる場合もあります。

塗装の手順は次の通りです。

- 金属製の被塗物をあらかじめ高温(例:200℃前後)まで予備加熱する。

- 粉体塗料を流動化(圧縮空気などで流動状態にする)させた槽の中に、被塗物を浸漬する。

- 被塗物表面に触れた粉体が、被塗物の保持している熱で溶融し、塗膜を形成する。

- 必要に応じて仕上げ焼付を行う。

特長としては、一度の浸漬で数百 µmクラスの厚膜形成が可能で、耐摩耗性・耐衝撃性・耐食性に優れた塗膜が得られます。また、浸漬させるため、凹凸の多い部品や複雑形状の製品でも全面を均一に被覆しやすい点が大きな利点です。一方で、膜厚は条件設定(予備加熱温度、浸漬時間、粉体粒度分布、槽内流動化風量、粉体温度、基材熱容量)に大きく依存するため、製品ごとに条件を作り込み、管理を厳密に行う必要があります。

熱可塑性粉体塗料(PVC、ポリエチレン、ナイロン系など)を使用する場合は、再加熱すると再溶融する特性があります。

適用例は、フェンス、線材類、ポンプ部品、大型タンク・パイプなどがあります。

〈リンク:施工事例〉

粉体塗装のメリット・デメリット

この章では、粉体塗装を採用する際に押さえておきたいメリット・デメリットを整理しましょう。

粉体塗装のメリット3選

粉体塗装の主なメリットについて説明します。

厚膜による高い機能性付与

溶剤塗装と比較して、均一な厚膜を確保しやすく樹脂材毎の機能を効果的に被塗物に付与できます。

|

樹脂 |

特徴 |

用例 |

|

エポキシ |

○:防食性、密着性、耐薬品性 △:耐候性 |

屋内用の家具や家電 |

|

ポリエステル |

○:耐候性 |

屋外用の建材や重電機器 |

|

フッ素 |

◎:耐候性 |

屋外用の建材(特に高層外装) |

結果として、屋外構造物、建材、産業機械カバー、家具など、厳しい環境で使用される製品に向いています。

VOCフリーで環境負荷が小さい

粉体塗料はVOC(発揮性有機化合物)を含まないため、塗装工程からのVOC排出をほぼゼロにできます。溶剤臭がないため、作業環境の改善・近隣対策にも有利でしょう。VOC対策設備(溶剤回収装置、焼却炉等)が不要になり、環境規制対応コストの低減にもつながります。また、「VOC排出量削減」や「環境報告書でのアピール」が求められるメーカーにとって、大きなメリットとなります。

塗料利用効率が高く、ランニングコストを抑えやすい

粉体塗装では、付着しなかった粉体を回収して再利用できます。

色混入・異物混入管理(サイクロン/フィルター、回収ライン清掃)を設けることで、塗料利用効率を高く保つことが可能です。但し、サイクル比(新粉に対する回収粉のブレンド割合)が高すぎると粒度・荷電性変化で外観不良を招くため留意が必要となります。

粉体塗装のデメリット4選

一方で、粉体塗装には「向かない条件」もありますので。デメリットについても確認しましょう。

高精密部品には不向き(薄膜塗装が苦手)

粉体塗装は厚膜を得意とする一方、30 µm未満の薄膜仕上げは難易度が高くなります。高精度寸法が要求される摺動部品や嵌合部では膜厚による寸法変化がネックになるでしょう。

また近年では、薄膜粉体塗装の技術進歩により20–30 μmの膜厚での塗装も条件によっては可能になってきています。

設備投資の規模が大きい

粉体塗装の工程設備には前後工程を含めた大規模な設備が必要になります。

たとえば、ブース、集塵機/カートリッジフィルタ、回収サイクロン、粉体供給装置、静電ガン/電源、搬送ライン、予熱炉/焼付炉、温湿度管理、色替えブース/カート、膜厚計/光沢計/付着試験治具などが挙げられます。

少量多品種などの色替え頻度の高いラインには不向き

前項の設備規模の大きさに加えて、色替え時にはブース・ガン・供給系などの掃除が必要になります。ここで、粉体の残りが混入すると不良の原因になるため徹底した清掃管理が必要になります。段取り時間・清掃工数がかかるため少量多品種・高頻度の色替えが必要なラインには向いていません。

仕上がりが作業者の技術や環境(設備)に左右される

粉体塗装の仕上がりは「誰が・どんな環境で」塗るかに影響されます。粉体は液体塗料のように“濡れて広がって自己修正する挙動が小さく、付着の瞬間に品質がほぼ決まるためです。つまり、作業者の技術と設備条件のわずかな差が、そのまま膜厚と外観に出やすくなるのです。

主な作業ばらつきの要因としては、ガンとワークの距離・角度・動かし方です。距離が近すぎれば粉が過多になって肌が荒れやすく、遠すぎれば膜厚不足や付き回り不足につながります。また、設備側の影響も大きく、ここが不安定だと作業者が上手くても品質は揃いません。たとえば電圧設定、粉体供給量、ブース風量、アース状態のバランスが崩れると、付着効率が変動し、膜厚が安定しなくなります。

色や質感のバリエーションが少ない

粉体塗装でも色・質感(メタリック、テクスチャ、ハンマートーン、サテン等)はそれなりに豊富ですが、溶剤塗装などと比較するとバリエーションが少ない傾向です。

粉体塗装を行う際の注意点

〈画像:注意喚起の画像など〉

粉体塗装の特性を活かしつつ、想定外のトラブルを避けるために、次のポイントを確認しておくことが重要になります。

被塗物の適合性

適合性については下記の3点に注意しましょう。

耐熱温度の確認

加熱温度に耐えられない素材(樹脂部品、ゴム、木材など)は原則対象外となります。

導電性の有無

静電粉体塗装を前提とする場合、被塗物には十分な導電性が必要です。絶縁性材料の場合は、別工法の検討や導電性下地の採用などが必要になります。

形状・精度要件

複雑な中空構造や密閉構造、微小な隙間が多い製品では、粉体の侵入・排出が難しく、後工程で問題となることがあります。また、厚膜により寸法公差を外れる懸念がないかも事前に検証しておく必要があります。

環境管理の徹底

温湿度や洗浄などの環境管理には特に注意が必要になります。

粉体塗料は湿度に非常に敏感な塗料であり、高湿度になると粉体が飛散せず、スプレーガン内での固着や塗着効率の低下を招きます。また、温度変化や被塗物の温度不足は、硬化不良による塗料の密着度低下につながり、本来の機能を発揮できなくなってしまいます。

環境の目安は、相対湿度は45〜65%、室温は20〜25℃程度が推奨です。また、被塗物の温度は塗料メーカーの指定条件(樹脂のTg以上、所定時間)に達していることが重要になります。

補修・再塗装が困難

粉体塗装は、補修や再塗装の自由度が液体塗装に比べて低い点が、運用上の大きな注意点です。一度焼付で硬化した塗膜は再加熱しても溶け直さないため、キズや不良が見つかった場合は、ブラストや研磨で塗膜を除去してから再塗装するのが基本になります。

粉体塗膜は厚膜になりやすく、除去作業の負荷が高いことに加え、局所リペアでは段差・肌違い・色差が出やすく、外観要求が高い製品ほど手戻りが大きくなりがちです。

そのため、粉体塗装では、そもそもキズや不良を出さない工程設計が重要になります。たとえば、マスキング設計や搬送傷対策を先回りで入れるといった設計・物流側の対策が効果的です。また、欠陥の発見が早いほど手戻りを抑えられるため、焼付後検査→即時補修までを含めたフローを整備し、現場判断が属人化しないようにしておくと安定します。

さらに、製品や要求仕様によっては、粉体だけにこだわらず、耐久性を担保したい主要面は粉体塗装、局所補修や細部は液体塗装といったハイブリッド運用を採るケースもあります。

安全衛生の徹底

粉体塗装は、安全衛星管理が不十分な場合には粉塵爆発や健康被害のリスクを伴う塗装法です。設備導入時だけでなく、日常の運転・清掃・メンテナンスにおいても、安全衛生管理を仕組みとして徹底する必要があります。とくに、次の3点を重点管理項目として押さえておきましょう。

粉塵爆発リスク対策

粉体塗料が空気中に一定濃度以上浮遊し、そこに着火源が存在すると粉塵爆発を起こす可能性があります。そのため、次の対策を講じることが求められます。

- ブース・ダクト内の粉体濃度を上げすぎないよう、適切な排気と回収装置を確保すること

- モーター・スイッチ・照明など、発火源となりうる機器の防爆仕様化

- 確実なアースと定期点検

設備仕様だけでなく、清掃方法やメンテナンス手順も含めて、粉塵爆発リスクを前提とした運用を整備しておく必要があります。

防護具の着用と作業環境管理

粉体塗料は粉塵であるため、吸入や皮膚への付着を防ぐ対策も欠かせません。

静電気対策仕様の作業服粉塵用防護マスクなどの防護具の着用を徹底します。また、床や周辺設備に堆積した粉体は再飛散や滑りの原因になるため、定期的な清掃と集塵を行い、作業環境を清潔に保つことが重要です。

塗料の取り扱い方法

粉体塗料は製品ごとに成分や危険有害性が異なります。各粉体メーカーが発行するSDS(安全データシート)を必ず入手し、以下の情報を作業手順書や教育に反映させましょう。

- 保管条件(温度・湿度・保管期限)

- 取り扱い時の注意事項

- 応急措置、火災時・漏えい時の対処方法

- 廃棄方法

まとめ|粉体塗装の特性を活かすには

粉体塗装は「厚膜による高耐久・VOCフリー」を両立できる塗装方式です。一方で、高温に弱い素材・薄膜仕上げ・色替え頻度の高いラインは苦手になる場合があります。これらの特徴を確認することで、「自社の製品・工程に粉体塗装を採用すべきか」が分かりやすくなったのではないでしょうか。

当社では、試作塗装・塗膜評価・ライン条件の検討まで一括で対応可能です。「粉体塗装が本当にメリットを生むのか知りたい」「既存ラインと比較したい」と感じたら、まずは現状のお困りごとや要求仕様をお聞かせください。貴社製品に最適な塗装プロセスをご提案いたします。

Contact

お問い合わせ

塗装のご相談やお見積り、

塗料のご購入はこちらからお問い合わせください。