電着塗装とは?基礎から施工時のポイントまでをプロが解説

電着塗装を検討しているものの、「アニオンとカチオンの違いは?」「どの工程管理が歩留まりに効くのか?」といった疑問をお持ちではないでしょうか。

電着塗装は、高い防錆性と膜厚の均一性を両立できる一方で、設備投資や槽管理、素材との相性など、事前に押さえておくべき前提条件も多い工法です。

本記事では、電着塗装の基本原理から、アニオン/カチオン各方式の特徴、代表的な工程フロー、メリット・デメリット、実務で注意したいポイントまでを、塗装現場の視点で整理して解説します。

電着ラインの新設・更新を検討されている方や、外注電着の活用可否を評価したい技術者の方は、自社製品との適合性検討のたたき台としてお役立てください。

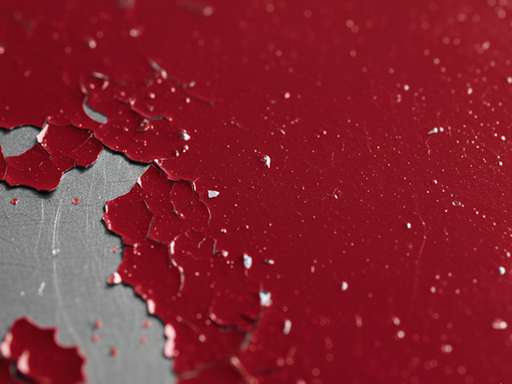

電着塗装とは

〈画像:電着塗装〉

電着塗装とは、水性塗料の入った槽に導電性の被塗物を浸し、直流電流を流すことで被塗物表面に塗膜を析出・密着させる塗装方法です。被塗物を陽極または陰極に接続し、塗料中の樹脂粒子(帯電した微粒子)を電気の力で引き寄せて付着させる点が特徴です。

この方法により、複雑な形状や凹部を持つ製品でも均一な膜厚で塗装でき、狭い隙間の内部までムラなく塗膜を形成できます。また、工程の自動化による大量生産に適しており、塗料の飛散やムダが少ないため塗着効率が高いことも利点です。

電着塗装は自動車車体や部品、家電製品、建材など、耐食性や耐久性が求められる金属製品に広く採用されています。ただし、一般的には直流電気を通せる素材(導電体)にしか適用できない点や、大型の塗料槽や電源設備が必要になるため初期設備コストが高い点には留意が必要です。

電着塗装の種類

電着塗装には、被塗物を陽極にする「アニオン(陰極析出)電着塗装」と、被塗物を陰極にする「カチオン(陽極析出)電着塗装」の2種類があります。両者の違いは電極の極性によるもので、アニオン型では塗料中の粒子がマイナスに帯電し陽極(+極)側の被塗物に引き寄せられ、カチオン型では塗料粒子がプラスに帯電し陰極(−極)の被塗物に引き寄せられて塗着します。

|

|

アニオン電着塗装 |

カチオン電着塗装 |

|

塗料粒子の電荷 |

陰イオン |

陽イオン |

|

被塗物の電極 |

プラス極 |

マイナス極 |

現在の産業用途ではカチオン型が主流ですが、アニオン型も装飾や特殊用途で一定の需要があります。それぞれの特徴を理解し、用途や製品特性に応じた適切な方式を選定することが重要です。

アニオン電着塗装

〈画像:図解など〉

アニオン電着塗装は、陰イオン(マイナス)に帯電した塗料粒子が、陽極(プラス極)に接続された被塗物に析出・沈着する方式です。カチオン型が登場する以前は主流でしたが、現在は限定的な用途で採用されています。

アニオン電着塗装の特徴は以下の通りです。

- 柔軟性に優れた塗膜を形成しやすく、外観・装飾性を重視する製品に適している

- アクリル系樹脂が主流で、透明色や鮮やかなカラーなど、色調の自由度が高い

- 高耐食性が求められる用途(自動車ボディなど)には不向きなことが多い

- 主に眼鏡フレーム、アルミ製品、一部の家電部品など、装飾を重視した分野で利用されている

カチオン電着塗装

〈画像:図解など〉

カチオン電着塗装は、陽イオン(プラス)に帯電した塗料粒子が、陰極(マイナス極)に接続された被塗物に析出・沈着する方式です。現在の自動車や建機など、産業用途ではほぼこの方式が採用されています。

カチオン電着塗装の特徴は以下の通りです。

- 鉄鋼をはじめとした錆びやすい金属に対し、高い防錆性と密着性を発揮

- 凹凸や内面など、複雑な形状でも均一に膜厚を形成しやすい

- エポキシ系樹脂(耐食性)、アクリル系樹脂(耐UV性)など、用途に応じた選定が可能

- カラーは主に黒やグレーなどが中心だが、近年は淡色や中間色の実用化も進む

- 初期設備投資や運用管理の難易度は高めで、純水管理や槽管理の徹底が求められる

- 有機溶剤(VOC)の使用量や作業環境中の溶剤濃度が低く環境負荷・安全面で有利

電着塗装の基本的な工程

〈画像:工程画像やフロー図〉

電着塗装の典型的な工程フローを以下に示します。

1脱脂・洗浄

被塗物表面の油分・汚れをアルカリ洗浄剤や有機溶剤できれいに除去し、塗膜の密着性を高めます。必要に応じ水洗を行います。

2表面調整・化成処理

錆や酸化皮膜を落とす酸洗いを行った後、リン酸亜鉛皮膜などの化成処理(皮膜化成)を施します。これにより被塗物表面に微細な粗化と安定した下地膜を形成し、塗膜の付着力と耐食性を向上させます。

電着塗装は下地処理が非常に重要であり、金属材質や素地状態にあわせて行います。たとえば、自動車用途であれば、脱脂、水洗後、ジルコニウム系やナノセラミック系での化成処理が近年のトレンドになっています。

3電着塗装

前処理済みの被塗物を電着塗料槽に浸漬し、所定の直流電圧を印加して塗料樹脂を析出・付着させます。電圧や通電時間の管理によって所望の膜厚に調整します。塗着が進むと塗膜が電気絶縁性を帯びるため、それ以上厚くならない自己制御性があります。使用する塗料によって機能性も異なるため、製品の使用用途や材質に適した塗料および塗装方法の選定を行いましょう。

|

アニオン電着塗装 |

装飾用途のアクリル系 |

|

カチオン電着塗装 |

防錆下塗りのエポキシ系 耐UV改善のアクリル系 |

4水洗

塗装後、被塗物を槽から引き上げたら、直ちに水洗を行います。電着塗料成分が付着したままの表面を多段階の水洗槽(循環水や超純水)で洗浄し、未付着の余剰塗料を洗い落とすとともに表面を平滑に整えます。

この工程では限外ろ過(UF)装置で回収した透過液をリンス水として再利用し、塗料の歩留まりをほぼ100%に高めることが可能です。

5焼付硬化

最後に被塗物を炉(オーブン)に入れ、塗料樹脂を加熱硬化させます。一般的なカチオン電着塗料の場合、約150〜180℃程度で20〜30分焼付けることで硬化膜とし、高い耐久性・耐薬品性を持つ塗膜を完成させます(アニオン電着は低温で硬化可能な樹脂が多く、140℃前後で焼付ける製品もあります。

電着塗装のメリット・デメリット

〈画像:製品例、内容視認化した図表など〉

電着塗装は機能性や仕上がり、環境面のメリットが大きい一方で、コストや設備管理、電着塗装ならではの制限もあります。ここでは、導入検討時に押さえておきたい代表的なメリット・デメリットを整理します。

メリット5選

電着塗装の主要なメリットは次の5つになります。

高い防錆性・耐久性

とくにカチオン電着塗装は、エポキシ系樹脂をベースとした塗膜が金属素地に強固に密着し、優れた防錆性を発揮します。

薄膜(目安 15〜25µm)でも塩水噴霧試験や湿潤環境で高い耐食性を確保しやすく、凹部やエッジ部まで膜厚が安定し、局部的な薄膜・露出が起こりにくいことがメリットです。

複雑な形状でも膜厚を均一にしやすい

電着塗装は、電場の力で塗料粒子が被塗物表面に引き寄せられるため、ボックス構造の内側やパイプ内部や狭いクリアランス部、溶接部周りや折り返し部といったスプレー塗装では塗り残しになりやすい箇所にも、比較的均一な膜厚で塗膜を形成できます。

量産品で形状にバラつきがある場合でも、「人の腕前」に依存しにくい均一品質が得られる点は大きなメリットです。

膜厚管理がしやすく、ばらつきが小さい

電着塗装では、塗膜の形成が進むと塗膜自体が電気的に絶縁性を帯び、ある一定の厚み(一般に 10–30 μmが標準)で析出が自己制御される特性があります。(ただし、自己制御の成立範囲は条件依存が強く、樹脂・電圧・導電率・時間により膜厚は変動します。)

大量生産に適する

施工者に求められる技術が少なく、省人化・平準化がしやすい点もメリットです。設備や設定の整備・管理を適切に行えば、ライン化生産が可能でしょう。高い生産効率を実現しやすく、大量生産でもスムーズに進められます。

環境負荷・安全面で有利

電着塗料は水性が主体で、有機溶剤(VOC)の使用量は一般的な溶剤塗装に比べて少なく抑えられます。また、作業環境中の溶剤濃度が低く、労働衛生・防火面でも有利でしょう。ただし、BPAやホルムアルデヒドなどの化学物質発生には留意が必要です。

デメリット4選

主なデメリットについても確認しましょう。

初期投資コストが高い

大型の塗装槽、純水製造装置、ろ過装置、電源装置など多数の設備が必要です。結果として、初期投資が高額になりやすく、また設置スペースも相応に必要です。多品種少量生産や試作専用ラインでは投資回収が難しいケースもあります。

素材・形状に一定の制約がある

電着塗装は原理的に導電性が前提となるため、非導電材は、そのままでは適用不可(導電プライマーやメッキなどの追加工程が必要)です。また、非鉄金属(アルミ、亜鉛めっき等)の場合、前処理や樹脂設計により相性が左右されます。

大型構造物や一点物・現地施工品のように「槽に浸けにくいもの」には適用しづらく、工場内で完結する一定形状・一定サイズの量産部品向けに適した工法です。

塗膜特性による制限がかかりやすい

電気抵抗の原理により、塗膜が10〜30μm程度に達すると、塗料が析出しにくくなります。厚膜にしたい場合は、別途上塗りや粉体塗装などの施工が必要です。

塗膜単独での意匠性・耐候性には限界がある

とくにカチオン電着は、黒〜グレー系の実用色が中心で、色の自由度は高くありません。また、エポキシ主体のため屋外長期暴露での変色・黄変が出やすいといった性質があります。(近年は淡色・中間色や着色クリアも技術的には可能になってきていますが、量産での採用は未だ限定的です)

アニオン電着であれば透明・クリア色・装飾用途には適しますが、高耐食用途にはカチオンほどの性能は期待できません。

結果として、電着単層で完結できるケースは限られ、別途上塗りや粉体塗装との組み合わせが前提になることが多くなります。

まとめ|特性を活かした活用を

電着塗装は、複雑な形状の製品でも均一な膜厚と高い防錆性を得られる塗装方法です。

しかし、導入する際は導電性・素材適合・膜厚設計・ライン条件・コストなど多くの条件が製品に適していなければ品質低下や不良につながりかねません。

当社では、電着塗装の仕様選定、前処理・焼付条件の最適化、試作・請負塗装まで一貫したサポートが可能です。

自社設備での導入可否や不良対策にお悩みの際は、ぜひご相談ください

Contact

お問い合わせ

塗装のご相談やお見積り、

塗料のご購入はこちらからお問い合わせください。